Rauta on tunnettu jo pitkään. Sitä on tehty ja käytetty jo kauan ennen ajanlaskumme alkua (2000 eKr.), mutta terästä on pystytty tekemään vasta 1800 –luvun puolestavälistä saakka. Raudan ja teräksen välinen raja on määritelty hiilipitoisuuden avulla: alle 2.11 paino- % hiiltä sisältäviä rautapohjaisia seoksia kutsutaan teräksiksi. Raakarauta tehdään pelkistämällä oksidinen rautamalmi. Pelkistäminen tapahtuu hiilen avulla, jolloin hiiliatomi ”varastaa” hapen rauta-atomilta (FeO + C → Fe + CO). (Lukkari ym. 2016a, 31.)

Nykyään pelkistäminen tehdään masuunissa, jossa hiilen lähteenä käytetään koksia. Masuuniprosessi tuottaa huomattavan määrän häkää (CO) ja hiilidioksidia (CO2). Häkää hyödynnetään suoraan terästehtaan omissa polttokaasuja tarvitsevissa prosesseissa. Terästehtaiden hiilidioksidipäästöt ovat arviolta 1800 kg CO2 per tuotettu terästonni, kun massa- ja paperiteollisuuden hiilidioksidipäästöt ovat noin 300 kg CO2 tuotettua tonnia kohti (Ilmasto-opas 2016).

Hiiliteräksiä käytetään maailmassa vuositasolla n. 1600 miljoonaa tonnia eli 1,6 x 1012 kg! Määrä on mahdoton käsittää käytännössä. Jos tästä määrästä tehtäisiin teräskuutio, niin sen särmän pituus olisi n. 592m. Suomen väkiluku ylitti juuri 5,5 miljoonan asukkaan rajan eli jokaiselle riittäisi melkein 300 000 tonnia terästä. Vuositasolla tuotettavan terästonnimäärän valmistus aiheuttaa noin 2,9 miljoonan tonnin CO2-päästöt.

Terästä käytetään lähes joka paikassa: rakennukset, kotitaloudet, terveydenhoito, liikennevälineet ja teollisuus – kaikissa näissä on käytetty ja käytetään erilaisia teräksiä. Usealla käyttösovellusalueella (mm. painelaitteet, kantavat teräsrakenteet, laivat, autot jne.) teräksen käyttöä säätelevät lukuisat lait, säädökset ja standardit. Tämä takaa mm. sen, että valmistajasta riippumatta ostaja saa perusominaisuuksiltaan samanlaista terästä käyttöönsä.

Suuressa osassa terästen käyttösovelluksista lujuus on tärkeimpiä materiaalilta vaadittavia ominaisuuksia. Näin on esimerkiksi rakenneteräksillä eli teräksillä, joita käytetään tyypillisesti kantavien teräsrakenteiden, kuten siltojen, katsomorakenteiden, teollisuushallien, yms. valmistuksessa (ks. kuva 1). Perinteisten rakenneterästen myötölujuudet ovat olleet luokkaa 235–355 MPa (MegaPascal = jännityksen yksikkö). Tämä tarkoittaa käytännössä sitä, että lujuus johtaa tiettyjen ainespaksuuksien käyttöön, ja sitä kautta rakenteilla on niille ominainen massa. Kansanomaisemmin ilmaistuna ne painavat tietyn verran pituusyksikköä kohti (kg/m). Tämä puolestaan tarkoittaa, että teräsrakenteisiin tarvitaan tietty tonnimäärä terästä. Valmistus aiheuttaa hiilidioksidipäästöjä jo mainitun 1800kg CO2 per tehty terästonni.

Rakenneterästen sulametallurgian kehittyminen ja fysikaalisen metallurgian hyödyntäminen valmistuksessa on mahdollistanut niiden lujuustason nostamisen. 1000 MPa myötölujuuden raja rikottiin 2000–luvun vaihtuessa. Seuraavaksi tavoitellaan jo 2000–3000 MPa:n lujuuksia. Uuden sukupolven lujia teräksiä ja niiden valmistusta on kehitetty SSAB:n Raahen terästehtaalla jo pitkään. Tässä tuotekehitystyössä avainyhteistyökumppanina on ollut Oulun yliopiston materiaali- ja tuotantotekniikan tutkimusyksikkö, jossa keskitytään terästen mikrorakenteen ja valssauksessa vaikuttavien metallurgisten ilmiöiden tutkimukseen. Lapin ammattikorkeakoulun Arctic Steel and Mining TKI–ryhmä on tehnyt tuotannossa olevien lujien terästen soveltavaa tutkimusta vuodesta 2008 lähtien, ja on eri tutkimusprojekteissa luonut näiden terästen käytettävyystietoa mm. särmäykseen ja hitsaukseen liittyen.

Terästen lujuustason nosto vähentää hiilidioksidipäästöjä, koska niitä käytettäessä päästään keveämpiin rakenteisiin. Tällöin tarvitaan vähemmän tuotettuja terästonneja. Lisäksi varsinkin liikkuvassa kalustossa saavutetaan kerrannaisvaikutuksia hyötykuormien kasvamisen ja/tai polttoaineenkulutuksen pienenemisen kautta.

Lujat ja ultralujat teräkset

Nykyään keskustelua herättävät lujat teräkset, joiden käyttö on lisääntymässä mm. teräsrakenteiden valmistuksessa saavutettavien säästöjen vuoksi. Tämä on elinehto kilpailukyvyn säilyttämiseksi korkean teknologian maissa. Kun puhutaan teräksen lujuudesta, käytetty terminologia on kirjavaa. Puhutaan esimerkiksi lujista teräksistä, suurilujuusteräksistä, korkean/matalan myötölujuuden teräksistä, korkealujuuksisista teräksistä, erikoislujista teräksistä, ultralujista teräksistä. Terästen valmistajat ja käyttäjät luokittelevat teräkset haluamallaan tavalla, koska standardisoitua terminologiaa ei ole. (Lukkari ym. 2016b, 65.)

Ultralujilla rakenne- ja kulutusteräksillä tarkoitetaan yleisesti teräslaatuja, joiden myötölujuus on yli 550 MPa ja murtolujuus yli 700 MPa. Niiden lujuus on vähintään n. 1.5–2.5 kertaa suurempi kuin ns. tavallisten rakenneterästen. Nämä lujat teräkset soveltuvat pitkälti työstettäviksi konepajoissa, mutta suuremman lujuuden ja alhaisemman sitkeyden vuoksi niiden työstäminen on haastavampaa ja vaatii annettujen ohjeiden noudattamista tarkasti. Ultralujien rakenneterästen käyttö antaa kuitenkin monia etuja tavalliseen rakenneteräkseen verrattuna. Niiden avulla rakenteita voidaan keventää, mikä vaikuttaa laitteiden suorituskykyyn ja vähentää kustannuksia sekä pidentää laitteiden käyttöikää. Ne soveltuvatkin erinomaisesti esimerkiksi painokriittisten sovellusten (mm. nostureiden puomit ja runkorakenteet) valmistusmateriaaleiksi. (Rissanen 2011, 7.)

Rakenteiden keventäminen tarkoittaa myös sitä, että teräksen menekki ja sitä kautta myös valmistusmäärä on pienempi, jolloin saavutetaan pienemmät hiilidioksidipäästöt valmistuksen aikana. Ultralujien rakenneterästen tyypillisiä sovelluskohteita ovat mm. nostureiden puomit ja runkorakenteet, kuorma-autojen ja niiden lavojen rungot ja pankot ja autojen turvakehikon osat (ks. kuva 2).

Kulutusterästen käyttökohteita ovat mm. maansiirtokoneiden kauhat ja huulilevyt, kaivoskoneet, betoniautojen ja -asemien kulutusosat, maatalous- ja puunkäsittelykoneet, lavarakenteet sekä syöttimet, suppilot ja erilaisten murskaimien terät. Kuvassa 3 on esitelty ultralujien kulutusterästen tyypillisiä käyttösovelluksia.

Perustellusti voidaan todeta, että ultralujien terästen käyttö konepajateollisuudessa edistää luonnonvarojen älykästä käyttöä sekä luonnonvarojen ja olosuhteiden hyödyntämistä kestävällä ja tehokkaalla tavalla. Seuraavassa esimerkissä havainnollistetaan, miten erikoislujaan teräkseen siirtyminen pienentää hiilidioksidipäästöjä ajoneuvojen elinkaarinäkökulmasta.

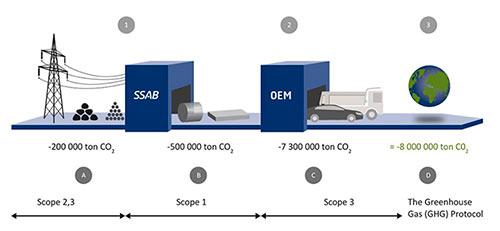

CASE: Korvataan ajoneuvojen valmistukseen käytetty 1,3 miljoonaa tonnia tavallista terästä miljoonalla tonnilla ultralujaa terästä (ks. kuva 4).

- Kun siirrytään käyttämään ultralujaa terästä, terästä käytetään vähemmän, mutta sovelluksen suorituskyky säilyy muuttumattomana. Näin terässovelluksen massa pienenee ja teräksen valmistustarve vähenee. Lisäksi resursseja tarvitaan vähemmän.

- Peräti 90 % ympäristövaikutuksen pienenemisestä voidaan yhdistää käyttövaiheen pienentyneeseen polttoaineenkulutukseen, joka johtuu kevyemmistä ajoneuvoista.

- Kun teräksentuotannon tarve vähenee 300 000 tonnilla, alkupään toimittajien hiilidioksidipäästöt vähenevät 200 000 tonnilla, koska tarvittavan energian ja raaka-aineiden määrä vähenee.

- Kun terästä tuotetaan 300 000 tonnia vähemmän, aiheuttaa SSAB:n terästuotanto 500 000 tonnia vähemmän hiilidioksidipäästöjä.

- Jos Euroopan nykyinen ajoneuvokanta päivitettäisiin, hiilidioksidipäästöt pienenisivät 7,3 miljoonalla tonnilla. Tässä kuvitteellisessa tapauksessa hiilidioksidipäästöt vähenevät kokonaisuudessaan noin 8 miljoonalla tonnilla.

Lujien terästen käytön haasteet

Terästen käyttöä rakenteissa säätelevät lukuisat normit, standardit, jne. Esimerkiksi kantavissa teräsrakenteissa voidaan niiden valmistusta koskevan standardin SFS-EN 1090–2:2012 mukaan käyttää korkeintaan S960 lujuusluokan rakenneteräksiä (myötölujuus ReH vähintään 960MPa). Näin lujia teräksiä ei kuitenkaan voida käyttää ilman erillistestausta, koska kantavien teräsrakenteiden suunnittelussa sovellettava Eurokoodi 3 ei sisällä teräksiä kuin lujuusluokkaan S700 saakka (myötölujuus ReH vähintään 700MPa). Tämä on esimerkki yhdestä lukuisista rajoituksista ultralujien terästen käytössä. Toinen haaste ovat teräksiä käyttävät konepajat, joille monille ultralujien rakenneterästen käyttö on vierasta ja metallurgisesti haastavaa. Tarvitaankin paljon näiden terästen käytettävyyden tutkimustulosten jalkauttamista ja kouluttamista yrityksissä. Suomen hallituksen nykyinen politiikka julkisesta tutkimusrahoituksesta ei helpota tätä työtä.

Kirjoittajat

Timo Kauppi, TkL, Oulun yliopisto/Lapin ammattikorkeakoulu, timo.kauppi(at)lapinamk.fi

Vili Kesti, DI, Specialist, Forming technology, Knowledge Service Center, SSAB, Europe Oy, vili.kesti(at)ssab.com

[vc_tta_accordion active_section=”0″ no_fill=”true” el_class=”lahteet”][vc_tta_section title=”Lähteet” tab_id=”1458134585005-b3f22396-5506″]

Ilmasto-opas. 2016. Ilmatieteen laitos, Suomen ympäristökeskus, Aalto yliopisto. Web-sivusto. Haettu 26.10.2016 osoitteesta https://ilmasto-opas.fi/fi/ilmastonmuutos/hillinta/-/artikkeli/38393e35-469e-4b53-8a31-15fbebab897c/materiaalitehokkuus.html

Lukkari J., Kyröläinen A., Kauppi T. 2016a. Hitsauksen materiaalioppi: osa 1. Suomen hitsausteknillinen yhdistys.

Lukkari J., Kyröläinen A., Kauppi T. 2016b. Hitsauksen materiaalioppi: osa 2. Suomen hitsausteknillinen yhdistys.

Rissanen T. 2011. Ultralujien terästen käyttö ja konepajaprosessit. Tekninen raportti. Kemi-Tornion ammattikorkeakoulun julkaisuja. Sarja B. Raportit ja selvitykset 6/2011.

SSAB. 2016. Web-sivusto. Haettu 26.10.2016 osoitteesta https://imagebank.ssab.com/SSAB/#1480404209997_0

[/vc_tta_section][/vc_tta_accordion]